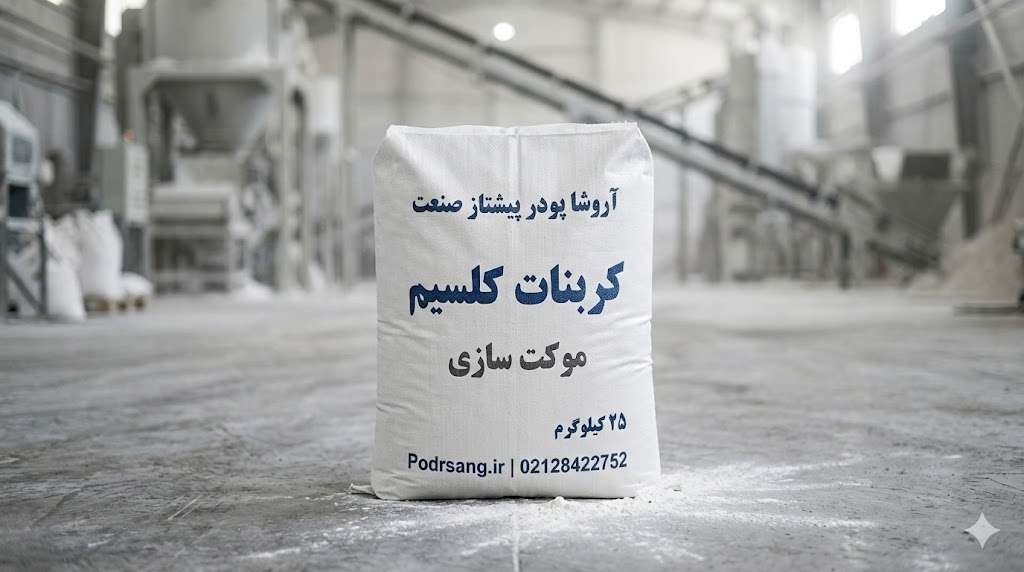

صنعت نساجی و تولید کفپوش، عرصهای است که در آن مهندسی پلیمر با اقتصاد تولید گره خورده است. موکت، به عنوان یکی از پرکاربردترین کفپوشها در خانهها و ادارات ایرانی، محصولی است که کیفیت نهایی آن مستقیماً از “فرمولاسیون مواد اولیه” سرچشمه میگیرد. اما در پشت صحنه تولید الیاف نرم و رنگارنگ، رازی نهفته است که استحکام، وزن و قیمت تمام شده موکت را تعیین میکند. مواد اولیه تولید موکت تنها محدود به الیاف مصنوعی نیست؛ بلکه فیلرها یا پرکنندههای معدنی مانند کربنات کلسیم، بازیگران خاموش اما قدرتمند این صنعت هستند. کارخانه آروشا پودر پیشتاز صنعت، با تولید تخصصیترین گرید کربنات کلسیم کوتد (پوششدار) برای صنایع موکتسازی، استانداردهای جدیدی را در یکنواختی بافت و کاهش هزینههای تولید رقم زده است. در این مقاله جامع، کالبدشکافی دقیقی از اجزای سازنده موکت و نقش استراتژیک پودرهای معدنی در آن خواهیم داشت.

1. آناتومی موکت؛ از الیاف تا آهار پشت (Backing)

برای درک درست مواد اولیه، ابتدا باید ساختار موکت را بشناسیم. یک موکت استاندارد (چه نمدی و چه تافتینگ) از سه لایه اصلی تشکیل شده است:

۱. لایه رویی (Face Yarn): همان الیاف یا پرزهایی است که میبینیم و لمس میکنیم.

۲. لایه میانی (Primary Backing): پارچهای است که الیاف روی آن بافته یا سوزنزنی میشوند.

۳. لایه زیرین یا آهار (Secondary Backing/Latex): مهمترین بخش از نظر استحکام و سنگینی موکت است که الیاف را در جای خود محکم کرده و به موکت فرم میدهد.

مواد اولیه مورد نیاز برای هر کدام از این لایهها متفاوت است. الیاف معمولاً از پلیمرهایی مانند پلیپروپیلن (PP)، پلیآمید (نylon) یا پلیاستر ساخته میشوند. اما در لایه زیرین یا همان “لاتکس”، ترکیبی از چسبهای پلیمری (مانند SBR) و حجم عظیمی از پودر معدنی (کربنات کلسیم) استفاده میشود. اینجاست که مهندسی مواد و انتخاب صحیح فیلر، تفاوت بین یک موکت باکیفیت و یک محصول ضعیف را مشخص میکند.

| جزء تشکیل دهنده | مواد اولیه اصلی | نقش در محصول نهایی |

|---|---|---|

| الیاف (خواب موکت) | گرانول پلیپروپیلن (PP)، پلیاستر | زیبایی، نرمی، مقاومت سایشی |

| آهار (کامپاند پشت) | رزین SBR + کربنات کلسیم آروشا | استحکام ابعادی، وزن، چسبندگی الیاف |

| لایه حامل (Primary) | منسوج نبافته (Non-woven) | بستر نگهدارنده الیاف |

2. کربنات کلسیم؛ قهرمان نامرئی صنعت موکت

چرا در تولید موکت از پودر سنگ استفاده میشود؟ پاسخ در “اقتصاد تولید” و “خواص مکانیکی” نهفته است. رزینهای پلیمری (مانند لاتکس استایرن-بوتادین) بسیار گرانقیمت هستند. اگر بخواهیم پشت موکت را فقط با رزین خالص پر کنیم، قیمت موکت سرسامآور خواهد شد. کربنات کلسیم میکرونیزه تولید شده در آروشا پودر، به عنوان یک پرکننده (Filler) ارزان و باکیفیت، با رزین مخلوط میشود.

در فرمولاسیون آهار پشت موکت، گاهی تا ۴۰۰ درصد (نسبت به وزن خشک رزین) از کربنات کلسیم استفاده میشود! این پودر علاوه بر کاهش قیمت، باعث افزایش وزن موکت میشود که ویژگی مطلوبی است؛ زیرا باعث میشود موکت روی کف اتاق سُر نخورد و صاف بایستد (Flatness). همچنین کربنات کلسیم مقاومت حرارتی موکت را بالا برده و از اشتعال سریع آن جلوگیری میکند.

🧪 نکته علمی: توزیع اندازه ذرات (PSD)

در صنعت موکت، یکنواختی اندازه ذرات کربنات کلسیم حیاتی است. اگر ذرات خیلی درشت باشند، سطح پشت موکت زبر شده و چسبندگی به الیاف کاهش مییابد. اگر ذرات خیلی ریز باشند، ویسکوزیته (غلظت) خمیر لاتکس بیش از حد بالا میرود و پمپاژ آن در خط تولید مختل میشود. کربنات کلسیم مش ۸۰۰ تا ۱۵۰۰ آروشا با منحنی دانهبندی دقیق، تعادل طلایی بین روانی خمیر و پوششدهی را ایجاد میکند.

3. کربنات کلسیم کوتد (Coated) یا ساده؟ مسئله این است!

یکی از چالشهای فنی در تولید کامپاند پشت موکت، ناسازگاری ذاتی پودر معدنی (آبدوست) با رزین پلیمری (آبگریز) است. این عدم تفاهم مولکولی باعث میشود پودر به خوبی در رزین پخش نشود و گلوله گردد. راه حل چیست؟ استفاده از کربنات کلسیم پوششدار یا “کوتد”.

در کارخانه آروشا پودر، ذرات کربنات کلسیم با لایهای نازک از اسید استئاریک پوشانده میشوند. این پوشش باعث میشود پودر خاصیت آبگریز (Hydrophobic) پیدا کرده و به راحتی با پلیمرهای نفتی ترکیب شود. استفاده از کربنات کوتد در تولید موکت، سه مزیت بزرگ دارد:

۱. کاهش استهلاک دستگاههای میکسر و اکسترودر (به دلیل خاصیت روانکنندگی اسید استئاریک).

۲. افزایش سرعت خط تولید (پودر سریعتر در رزین حل میشود).

۳. بافت یکدستتر و منعطفتر در پشت موکت (جلوگیری از ترک خوردن آهار خشک شده).

⚠️ هشدار کیفی: خطر پودر سنگ ناخالص

برخی تولیدکنندگان موکت برای کاهش هزینه، از پودر سنگهای ساختمانی ارزان یا پودرهای حاوی سیلیس بالا استفاده میکنند. سیلیس بالا به شدت ساینده است و تیغههای برش موکت و نازلهای تزریق لاتکس را در زمان کوتاهی نابود میکند. همچنین وجود اکسید آهن در پودر نامرغوب، رنگ آهار را کدر کرده و ممکن است به الیاف موکت نفوذ کند. همیشه از کربنات کلسیم خالص صنعتی با درصد کلسیم بالای ۹۸٪ استفاده کنید.

4. مستربچ و افزودنیهای رنگی؛ زیبایی شناسی موکت

اگرچه کربنات کلسیم سفید است، اما گاهی در تولید موکتهای خاص (مثلاً موکتهای خودرویی یا اداری تیره)، نیاز به رنگآمیزی الیاف یا لایه آهار وجود دارد. در اینجا “مستربچ” (Masterbatch) وارد عمل میشود. مستربچ، دانههای پلیمری غلیظ حاوی رنگدانه است که به مواد مذاب الیاف اضافه میشود.

کیفیت پودر کربنات کلسیم در اینجا هم نقش دارد. اگر پودر مصرفی در الیاف (به عنوان فیلر الیاف) دارای ناخالصی باشد، شفافیت رنگ مستربچ را از بین میبرد و الیاف کدر میشوند. اما پودر سوپر میکرونیزه و سفید آروشا، به عنوان یک بستر خنثی عمل کرده و اجازه میدهد رنگدانهها با درخشندگی کامل خود را نشان دهند. این موضوع در تولید موکتهای چاپی و طرحدار بسیار حیاتی است.

5. رزینهای SBR و لاتکس؛ چسب موکت

لاتکس استایرن-بوتادین رابر (SBR Latex) رایجترین چسب در صنعت موکت است. این ماده شیری رنگ، پس از خشک شدن تبدیل به لاستیکی منعطف و محکم میشود که الیاف را در جای خود قفل میکند (Tuft Lock). سازگاری شیمیایی بین لاتکس و کربنات کلسیم بسیار مهم است. کربنات کلسیم آروشا به دلیل pH قلیایی مناسب، پایداری لاتکس را حفظ میکند و مانع از دلمه شدن زودرس آن در مخازن نگهداری میشود. استفاده از فیلرهای اسیدی میتواند لاتکس را خراب کند و خط تولید را متوقف سازد.

🏭 تجربه واقعی: کارخانه موکت ظریف بافت

مدیر تولید یکی از برندهای مطرح موکت کاشان نقل میکند: «ماهها با مشکل “ترک خوردن پشت موکت” (Backing Crack) پس از نصب مواجه بودیم. مشتریان شکایت داشتند که آهار موکت پودر میشود. پس از بررسی آزمایشگاهی، متوجه شدیم پودر کربنات کلسیم مصرفی ما دانه بندی نامنظمی دارد و رزین را خوب جذب نمیکند. با جایگزینی آن با کربنات کلسیم کوتد (پوششدار) مش ۸۰۰ آروشا، نه تنها مشکل ترک خوردگی حل شد، بلکه توانستیم ۱۰ درصد به حجم پودر اضافه کنیم بدون اینکه انعطاف موکت کم شود. این یعنی سود خالص بیشتر.»

6. فرآیند کوتینگ و خط تکمیل (Finishing Line)

دانستن مواد اولیه کافی نیست؛ باید بدانیم این مواد در کجای خط تولید با هم ملاقات میکنند. مرحله حیاتی در تولید موکت، “خط تکمیل” است. در این مرحله، موکت تافتینگ (که هنوز خام و شل است) از روی غلتکها عبور کرده و به پشت آن چسب لاتکس تزریق میشود.

میکس کردن کامپاند (Compounding)

در مخازن بزرگ استیل، رزین SBR، آب، غلظتدهندهها و حجم عظیمی از کربنات کلسیم آروشا با هم مخلوط میشوند تا مایعی غلیظ شبیه به ماست چکیده (slurry) ایجاد شود. کیفیت اختلاط در اینجا حیاتی است. اگر پودر کلسیم به خوبی دیسپرس (Pruse) نشود، نازلهای اپلیکاتور مسدود شده و لایه پشت موکت ناهموار میشود.

پخت در کوره (Curing Oven)

پس از آغشته شدن پشت موکت به مخلوط لاتکس و پودر، موکت وارد کوره طویلی میشود. حرارت کوره آب را تبخیر کرده و باعث پلیمریزاسیون رزین میشود. نقش کربنات کلسیم در اینجا “انتقال حرارت” است. پودر سنگ با جذب و انتقال یکنواخت گرما، کمک میکند تا لایه آهار به صورت یکدست خشک شود و از تاول زدن (Blistering) جلوگیری میکند.

🧪 توصیه مهندس پلیمر

در فرمولاسیون آهار موکت، ویسکوزیته (گرانروی) همه چیز است. اگر ویسکوزیته پایین باشد، چسب به داخل الیاف نفوذ کرده و موکت را خشک و سفت میکند (Bleed through). اگر بالا باشد، چسبندگی به کف کاهش مییابد. استفاده از پودر کربنات کلسیم با “توزیع دانهبندی باریک” (Narrow PSD) تولید شده در آروشا، به شما امکان میدهد ویسکوزیته را دقیق کنترل کنید و از هدر رفت رزین گرانقیمت جلوگیری نمایید.

7. استراتژی کاهش هزینه تولید با فیلر لودینگ (Filler Loading)

در بازار رقابتی امروز، تولیدکنندهای برنده است که بتواند بدون افت کیفیت، قیمت تمام شده را کاهش دهد. در صنعت موکت، این کار با افزایش “درصد فیلر” (Filler Loading) انجام میشود. یعنی افزایش نسبت پودر سنگ به رزین.

اما این کار مرزی دارد. اگر بیش از حد پودر اضافه کنید، آهار میشکند. تکنولوژی برتر آروشا پودر در تولید کربنات کلسیم کوتد، این مرز را جابجا کرده است. پوشش اسید چرب روی ذرات پودر، اصطکاک داخلی مخلوط را کاهش میدهد. این ویژگی به تولیدکننده اجازه میدهد تا به جای نسبت استاندارد ۳۰۰ درصد، تا ۴۰۰ یا حتی ۵۰۰ درصد پودر کلسیم را با رزین مخلوط کند، بدون اینکه انعطافپذیری موکت از دست برود. این یعنی جایگزینی مادهای با قیمت کیلویی چند هزار تومان (پودر) به جای مادهای با قیمت چند صد هزار تومان (رزین)!

8. کنترل کیفیت مواد اولیه؛ تضمین استاندارد نهایی

یک موکت استاندارد باید تستهای سختی را پشت سر بگذارد: تست نیروی بیرون کشیدن پرز (Tuft Bind)، تست لایه لایه شدن (Delamination) و تست سایش. تمامی این خواص فیزیکی به کیفیت مواد اولیه، به ویژه پودر کربنات کلسیم بستگی دارد.

آزمایشگاه کنترل کیفیت کارخانه آروشا پودر، محصول خروجی را از نظر “جذب روغن” (DOP Absorption) به دقت بررسی میکند. هرچه جذب روغن پودر کمتر باشد، رزین کمتری برای خیس کردن آن نیاز است و کیفیت آهار بالاتر میرود. همچنین تست “سفیدی و درخشندگی” (Whiteness) انجام میشود تا اطمینان حاصل گردد که پودر مصرفی، رنگ پشت موکت را کدر نمیکند. وجود ذرات درشت (Grit) در پودر نیز با تست مشبندی (Sieve Analysis) کنترل میشود تا محصولی کاملاً نرم و یکدست به دست مشتری برسد.

📝 تذکر مهم: انبارداری پودر و لاتکس

مواد اولیه موکت به رطوبت و دما حساس هستند. کیسههای کربنات کلسیم باید در مکان خشک و روی پالت نگهداری شوند، زیرا رطوبت باعث کلوخه شدن پودر و اختلال در میکسر میشود. لاتکس نیز نباید در دمای زیر صفر (یخزدگی) یا بالای ۳۰ درجه نگهداری شود. استفاده از پودر کلسیم خشک و میکرونیزه آروشا، ریسک ایجاد حباب و حفره در پشت موکت را به حداقل میرساند.

9. موکتهای خودرویی و نمدی؛ فرمولاسیون خاص

علاوه بر موکتهای خانگی (تافتینگ)، صنعت خودرو نیز مصرفکننده بزرگ موکتهای نمدی (Non-woven) است. در موکتهای خودرویی که باید فرمپذیری (Moldability) بالایی داشته باشند تا شکل کف خودرو را بگیرند، نوع پودر کلسیم متفاوت است.

استحکام حرارتی و صوتی

در موکت خودرو، لایه آهار اغلب با پودر سنگین (Heavy Layer) پر میشود تا خاصیت عایق صوتی (Sound Deadening) ایجاد کند. کربنات کلسیم با چگالی بالا و دانهبندی خاص آروشا، بهترین گزینه برای ایجاد این لایه سنگین و جاذب صداست. همچنین پایداری حرارتی پودر معدنی، از دفرمه شدن موکت در گرمای داخل خودرو جلوگیری میکند.

10. نتیجهگیری؛ آروشا پودر، شریک استراتژیک صنایع نساجی

تولید موکت باکیفیت و رقابتی، نیازمند دسترسی پایدار به مواد اولیه استاندارد است. در میان لیست متنوع مواد پلیمری و شیمیایی، “کربنات کلسیم” به عنوان حجیمترین و ارزانترین ماده، نقش تعیینکنندهای در سودآوری کارخانه دارد. گروه صنعتی آروشا پودر پیشتاز صنعت بعنوان نخستین واحد تولید کربنات کلسیم موکت سازی ، با درک نیازهای تخصصی خطوط کوتینگ و تکمیل فرش و موکت، محصولاتی را عرضه میکند که ضامن یکنواختی تولید، کاهش توقفات خط و رضایت مصرفکننده نهایی است. با انتخاب پودر میکرونیزه مهندسی شده، کیفیت موکت خود را از پایه تضمین کنید.

سوالات متداول تولیدکنندگان موکت (FAQ)

۱. بهترین مش پودر کربنات کلسیم برای پشت موکت چیست؟

معمولاً مش ۴۰۰ تا ۸۰۰ برای موکتهای معمولی و مش ۸۰۰ تا ۱۵۰۰ (میکرونیزه) برای موکتهای ظریف و صادراتی استفاده میشود. دانهبندی ریزتر، سطح صافتری ایجاد میکند.

۲. تفاوت کربنات کلسیم کوتد و ساده در تولید موکت چیست؟

کربنات کوتد (پوششدار) پخششوندگی بسیار بهتری در رزین دارد، ویسکوزیته را کاهش میدهد و امکان افزایش درصد فیلر (کاهش هزینه) را فراهم میکند.

۳. آیا استفاده از پودر سنگ باعث خشک شدن و شکستن موکت میشود؟

اگر نسبت پودر به رزین بیش از حد مجاز باشد یا از پودر بیکیفیت با دانهبندی نامناسب استفاده شود، بله. اما با فرمولاسیون صحیح و پودر استاندارد آروشا، انعطافپذیری حفظ میشود.