🥽 یادداشت مدیر کنترل کیفیت (EngineerPro X):

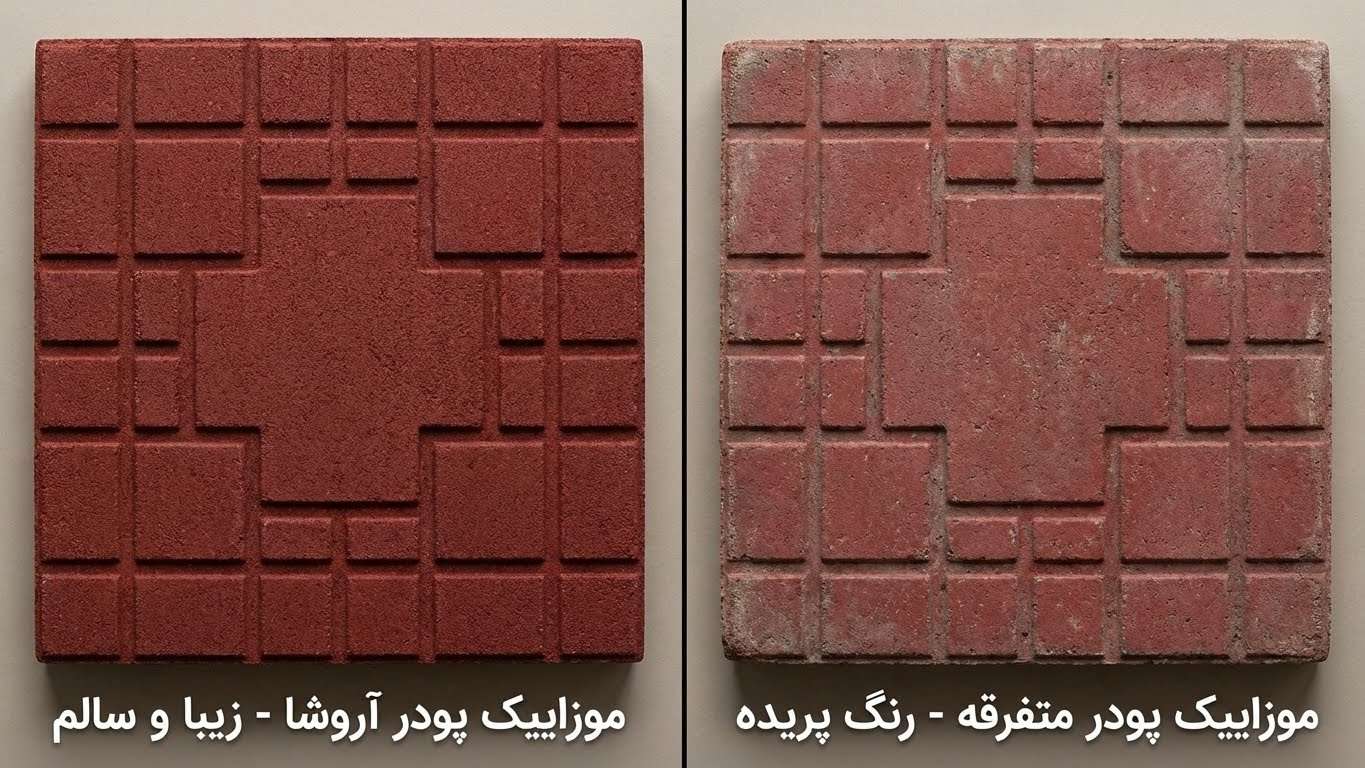

همین هفته پیش بود که یکی از تولیدکنندگان بزرگ سنگ فرش با عصبانیت وارد دفتر من در کارخانه آروشا شد. پالتهای سنگ مصنوعیاش بعد از دو هفته زیر آفتاب، از “قرمز عنابی” به “صورتی چرک” تغییر رنگ داده بودند. مشکل از دستگاههای او نبود؛ مشکل پیگمنتی بود که به اسم “اکسید آهن درجه یک” ولی با قیمت نصف از بازار خریده بود. وقتی نمونه را زیر میکروسکوپ آزمایشگاه خودمان گذاشتم، دیدم نیمی از پودر، خاک رس رنگ شده است! اینجا در کارخانه تولید اکسید آهن قرمز آروشا پودر، ما با خاک بازی نمیکنیم. من اینجا هستم تا دقیقاً به شما بگویم پشت دیوارهای خط تولید ما چه میگذرد و چرا وقتی میگوییم “میکرونیزه خالص”، پای حرفمان میایستیم.

۱. واقعیتهای خط تولید کارخانه اکسید آهن قرمز؛ آنچه دلالها نمیدانند

بگذارید صریح باشم؛ تولید پیگمنت اکسید آهن (Iron Oxide Pigment) فقط آسیاب کردن سنگ نیست. در کارخانه آروشا پودر، فرآیند ما خیلی قبلتر از روشن شدن دستگاهها شروع میشود؛ دقیقاً از معدن. من شخصاً بارها بارهای ورودی هماتیت (Hematite) را به دلیل خلوص پایین Fe2O3 مرجوع کردهام. بسیاری فکر میکنند هر خاک سرخی، اکسید آهن است. اما تجربه ۲۰ ساله من در خط تولید میگوید: اگر میزان سیلیس موجود در خاک اولیه از حد استاندارد (معمولاً زیر ۵٪) بیشتر باشد، قدرت رنگدهی (Tinting Strength) محصول نهایی تا ۴۰٪ افت میکند.

ما در آروشا پودر، سنگهای معدنی را از معادن اختصاصی مناطق مرکزی ایران و جزایر جنوبی (مثل هرمز و ابوموسی که بهترینهای جهان هستند) تامین میکنیم. اما تفاوت اصلی ما در “فرآوری” است. خیلی از کارگاههای کوچک، سنگ را فقط یک بار میکوبند و بستهبندی میکنند. اما ما در اینجا، سنگ را وارد یک چرخه ۵ مرحلهای میکنیم. چرا؟ چون مشتری ما که تولیدکننده رنگ ترافیکی یا موزاییک پلیمری است، نمیتواند ریسک وجود دانههای درشت (Dungs) را بپذیرد. یک دانه درشت میتواند سطح صیقلی یک سنگ مصنوعی را کامل خراب کند.

یکی از چالشهای اصلی ما در تولید، کنترل رطوبت است. اکسید آهن ذاتاً جاذب رطوبت است. اگر ما در خط تولید، مرحله خشککن (Dryer) را حذف کنیم – کاری که برای کاهش هزینه در بازار رایج است – شما پودری تحویل میگیرید که کلوخه شده است. ما در آروشا از سیستمهای خشککن دوار استفاده میکنیم تا رطوبت نهایی پودر را به زیر ۱٪ برسانیم. این یعنی وقتی کیسه را باز میکنید، پودر مثل “روانگر” جاری میشود و خبری از تکههای سفت شده نیست.

⚠️ تذکر فنی بسیار مهم:

تفاوت “خاک سرخ” و “پودر میکرونیزه اکسید آهن” زمین تا آسمان است. خاک سرخ معمولی مش ۵۰ تا ۱۰۰ دارد و زبری آن زیر دست حس میشود. اما محصول خروجی ما در آروشا پودر، با مش ۸۰۰ تا ۲۵۰۰ تولید میشود که مثل آرد نرم است. استفاده از خاک سرخ معمولی در بتن، باعث پوک شدن و کاهش مقاومت فشاری قطعه بتنی شما میشود.

۲. مهندسی دانه بندی (Mesh)؛ راز پوششدهی بالا در محصولات آروشا

وقتی مشتریان با واحد فروش ما تماس میگیرند، اولین سوالشان قیمت است. اما من به عنوان مدیر فنی همیشه میپرسم: “برای چه کاری میخواهید؟”. دانه بندی یا همان مش (Mesh)، تعیینکننده همه چیز است. در کارخانه ما، سیستمهای سپراتور (جداکننده هوا) طوری تنظیم شدهاند که ذرات را بر اساس میکرون فیلتر کنند.

</کر>

فرض کنید شما تولیدکننده رنگ ساختمانی هستید. اگر من به شما اکسید آهن با مش ۴۰۰ بفروشم، سطح رنگ شما زبر میشود و پوششدهی پایین میآید. ما برای صنایع حساس مثل رنگ و پلاستیک، از سیستمهای “جت میل” (Jet Mill) استفاده میکنیم. در این روش، ذرات سنگ نه با برخورد چکش فلزی، بلکه با برخورد هوای فشرده به یکدیگر خرد میشوند. نتیجه چیست؟ خلوص صد در صد بدون ورود براده آهن دستگاه به داخل پودر.

خیلی از همکاران ما در بازار ادعا میکنند مش ۱۵۰۰ دارند. اما بیایید رو راست باشیم؛ مش ۱۵۰۰ واقعی یعنی اندازه ذرات زیر ۱۰ میکرون. ما در آزمایشگاه آروشا با دستگاه لیزر (Particle Size Analyzer) دانه بندی را چک میکنیم. وقتی دانهها ریزتر باشند، “سطح ویژه” پودر بالا میرود. این یعنی شما با مقدار کمتری از پودر آروشا (مثلاً ۳٪ وزن سیمان)، همان رنگی را میگیرید که با ۸٪ پودر معمولی میگرفتید. این یعنی صرفه جویی مستقیم در جیب شما.

یکی دیگر از مزایای دانه بندی دقیق ما، پخش شدن سریع (Dispersion) است. اگر در کارخانه بتن آماده کار میکنید، میدانید که زمان یعنی پول. پودرهای درشتدانه نیاز به ۱۰ دقیقه میکس شدن دارند تا رنگ باز کنند. اما پودر میکرونیزه آروشا به دلیل سبکی و نرمی، در کمتر از ۳ دقیقه در کل ملات پخش میشود. این یعنی استهلاک کمتر میکسر شما و سرعت تولید بالاتر.

۳. آنالیز شیمیایی و تستهای خلوص Fe2O3 در آزمایشگاه ما

اینجا قلب تپنده کیفیت کارخانه است. من اجازه نمیدهم حتی یک کیسه بدون مهر تایید QC (کنترل کیفیت) از درب کارخانه خارج شود. مهمترین پارامتری که ما چک میکنیم، درصد اکسید آهن (Fe2O3) است. برای گریدهای استاندارد مثل اخرا (Ochre) هرمز، خلوص ما معمولاً بین ۶۸٪ تا ۷۲٪ است. اما برای گریدهای سنتتیک (Synthetic) که خودمان فرآوری میکنیم، این عدد را به بالای ۹۶٪ میرسانیم.

چرا خلوص مهم است؟ چون ناخالصیها معمولاً نمکها یا گچ هستند. وجود نمک در اکسید آهن باعث “شوره زدن” (Efflorescence) محصول نهایی شما میشود. مشتریانی داشتم که نمای ساختمان را اجرا کرده بودند و بعد از اولین باران، تمام نما سفیدک زده بود. دلیلش استفاده از پودر ارزان و ناخالص بود. ما در آروشا پودر، میزان نمکهای محلول را به زیر ۰.۵٪ محدود میکنیم.

🧪 نکته علمی دقیق:

یکی از تستهای حیاتی ما، تست جذب روغن (Oil Absorption) است. طبق استاندارد ASTM، پودر اکسید آهن قرمز سنتتیک معمولاً باید بین ۱۵ تا ۲۵ گرم روغن در ۱۰۰ گرم پودر جذب کند. اگر این عدد بالا باشد، یعنی پودر شما رزین زیادی میخورد و هزینه تولید رنگ یا کفپوش اپوکسی شما را به شدت بالا میبرد. ما این عدد را روی مینیمم نگه میداریم.

ما همچنین تست “شید رنگی” (Delta E) را انجام میدهیم. رنگ قرمز طیفهای زیادی دارد؛ از قرمز آجری تا جگری تیره. ما برای مشتریان دائمیمان، “کد رنگ اختصاصی” تعریف میکنیم. یعنی اگر شما امروز کدی مثل AR-130 را میخرید، شش ماه دیگر هم دقیقاً همان شید رنگی را تحویل میگیرید. این ثبات رنگ در خط تولید ما با سیستمهای دوزینگ اتوماتیک تضمین میشود، نه با چشم و حدس و گمان کارگر.

۴. پودر اخرا طبیعی یا اکسید آهن سنتتیک؟ کدام را بخرید؟

این پرتکرارترین سوالی است که مشتریان پای تلفن از تیم فنی ما میپرسند. پاسخ من همیشه این است: “بستگی به جیب و کاربرد شما دارد”. بیایید شفاف باشیم؛ اکسید آهن سنتتیک (مصنوعی) که ما تولید میکنیم، شفافتر، روشنتر و دارای قدرت رنگدهی بالاتری است. رنگ آن قرمز جیغ و زنده است (شبیه کد ۱۳۰ معروف). اما قیمت آن هم طبیعتاً بالاتر است.

در مقابل، پودر اخرا طبیعی (Natural Ochre) که از معادن استخراج و میکرونیزه میکنیم، رنگی متمایل به قرمز آجری یا قهوه ای-قرمز دارد. برای چه کسانی اخرا پیشنهاد میکنم؟

- تولیدکنندگان موزاییک پلیمری که دنبال طیفهای طبیعی و کلاسیک هستند.

- کارخانجات تولید آسفالت رنگی (چون حجم مصرف بالاست و قیمت مهم است).

- صنایع تولید کود و کشاورزی.

اما اگر شما تولیدکننده رنگ پلاستیک، روکشهای صنعتی، یا سنگ مصنوعیهای بسیار لوکس و براق هستید، توصیه اکید من استفاده از اکسید آهن سنتتیک آروشا است. چرا؟ چون سنتتیکها خلوص رنگی ثابتی دارند. در اخرا طبیعی ممکن است رگه های جزئی تغییر رنگ در تناژهای بالا دیده شود (که طبیعت معدن است)، اما در سنتتیک، مولکول به مولکول تحت کنترل ماست.

💡 توصیه مهندس تولید (EngineerPro X):

یک ترفند که ما به مشتریان بلوکزن یاد میدهیم: میتوانید ترکیبی کار کنید! برای کاهش هزینه تمام شده، ۷۰٪ از پودر اخرا میکرونیزه و ۳۰٪ از اکسید آهن سنتتیک ۱۳۰ آروشا استفاده کنید. اینطوری هم قیمت تمام شده پایین میآید و هم شید رنگی نهایی بسیار جذابتر و زندهتر از اخرای خالی میشود. این فرمول جادویی خیلی از مشتریان موفق ماست.

۵. مشکلات رایج در استفاده از اکسید آهن و راهکارهای آروشا

در طول این ۲۰ سال، انواع و اقسام مشکلات را دیدهام که مشتریان با آن دست و پنجه نرم میکنند. بزرگترین مشکل؟ “رگه رگه شدن” یا خط افتادن رنگ در محصولات بتنی. این اتفاق زمانی میافتد که پودر به خوبی دیسپرس (پخش) نشده باشد. بسیاری از کارخانهها برای حل این مشکل، زمان میکس را زیاد میکنند که اشتباه است. راه حل ما در آروشا، افزودن مواد اصلاحکننده سطح (Coating Agents) در مرحله نهایی تولید برای مشتریان خاص است. این کار باعث میشود پودر آبگریز شده و راحتتر در بافت مواد پخش شود.

مشکل دوم، رنگ پریدگی در برابر نور خورشید (UV) است. اکسید آهن ذاتاً مقاوم در برابر UV است، اما اگر با فیلرهای بی کیفیت مخلوط شده باشد، آن فیلرها هستند که تغییر رنگ میدهند و کل محصول را بدنام میکنند. ما تضمین میکنیم که محصول خروجی از آروشا پودر، ۱۰۰٪ معدنی و پایدار است. ما نمونههایی داریم که ۱۰ سال پیش در کف حیاط کارخانه خودمان کار شده و هنوز زیر آفتاب کویر، همان رنگ روز اول را دارد.

و در نهایت، مشکل دپو و انبارداری. مشتری زنگ میزند و میگوید کیسهها پاره شده و سالن تولیدمان قرمز شده است! ما برای حل این معضل، از کیسههای لمینتدار ۳ لایه استفاده میکنیم. حتی اگر سفارش شما تناژ بالا باشد، کیسهها را روی پالتهای چوبی استاندارد شرینک (Shrink Wrap) میکنیم. این یعنی بار شما چه به تهران برود چه به مرز صادراتی، سالم و بدون نشتی میرسد. این احترامی است که ما برای پول و محیط کار مشتری قائلیم.

۶. جنگ قیمتها در بازار؛ چرا اکسید آهن ارزان، گران تمام میشود؟

به عنوان کسی که لیست هزینههای تولید کارخانه را هر ماه امضا میکند، بیایید شفاف صحبت کنیم. قیمت تمام شده پودر اکسید آهن قرمز به سه عامل اصلی بستگی دارد: ۱. درصد خلوص سنگ ورودی، ۲. مصرف انرژی آسیابها (برای میکرونیزه کردن) و ۳. نوع بستهبندی. در بازار، شما ممکن است پودری را پیدا کنید که کیلویی ۲۰۰۰ تومان ارزانتر از آروشا باشد. اما آیا میدانید آن ۲ تومان از کجا کسر شده است؟

بسیاری از دلالها برای کاهش قیمت، اکسید آهن را با “کربنات کلسیم” یا پودر سنگ معمولی مخلوط میکنند. در ظاهر، رنگ همان قرمز است. اما وقتی شما آن را در بتن میریزید، چون کربنات کلسیم قدرت رنگدهی (Tinting Strength) ندارد، مجبور میشوید بجای ۳ کیلو، ۱۰ کیلو پودر مصرف کنید تا به رنگ دلخواه برسید. در واقع شما پول خاک سنگ دادهاید، نه پیگمنت. ما در آروشا، آنالیز عنصری (XRF) را در کنار فاکتور ارائه میدهیم تا خیال مشتری راحت باشد که پودر ۱۰۰٪ خالص میخرد.

| ویژگی فنی | پودر اخرا طبیعی (معدن هرمز) | اکسید آهن سنتتیک (سری ۱۳۰) |

|---|---|---|

| درصد خلوص (Fe2O3) | حدود ۷۰٪ | بالای ۹۶٪ |

| قدرت پوششدهی | متوسط (مناسب کفپوش) | بسیار بالا (مناسب رنگ) |

| قیمت نسبی | اقتصادی و به صرفه | پریمیوم (گرانتر) |

| شفافیت رنگ | مات و کلاسیک (آجری) | براق و زنده |

نکته دیگر هزینه انرژی است. برای رساندن مش ۴۰۰ به مش ۱۵۰۰، آسیابهای ما باید ۳ برابر بیشتر کار کنند و انرژی مصرف کنند. این نرمی فوقالعاده باعث میشود سطح قطعه کار شما صیقلی شود و منافذ بتن بسته شود (که خودش نوعی عایق رطوبتی ایجاد میکند). پودر ارزان و زبر، باعث ایجاد حبابهای ریز هوا در قطعه و کاهش مقاومت آن در سرما و گرما میشود. در آروشا، ما کیفیت را فدای رقابت قیمتی ناسالم نمیکنیم.

۷. چگونه مثل یک حرفهای کیفیت اکسید آهن را بدون آزمایشگاه تست کنیم؟

شاید شما در کارگاهتان تجهیزات پیشرفته ما را نداشته باشید. اشکالی ندارد. من به عنوان مدیر کنترل کیفیت، چند روش “بازاری” و ساده را به شما یاد میدهم تا سره را از ناسره تشخیص دهید. اولین تست، “تست لیوان آب” است. مقدار کمی پودر را داخل یک لیوان آب شفاف بریزید و هم نزنید. اگر پودر بلافاصله ته نشین شد، یعنی دانهبندی درشت و سنگین است (کیفیت پایین). اما پودر میکرونیزه واقعی آروشا، مدتی روی سطح آب معلق میماند و به آرامی ابری قرمز رنگ تشکیل میدهد، چون ذرات آن بسیار سبک هستند.

تست دوم، “تست اصطکاک روی کاغذ” است. مقداری پودر را بین دو انگشت خود بگیرید و روی یک کاغذ سفید بمالید. اگر احساس زبری کردید یا صدای خشخش شنیدید، یعنی پودر حاوی سیلیس و ماسه است. پودر خالص باید مثل کرم نرم روی کاغذ پخش شود و اثری یکنواخت و روغنیمانند به جا بگذارد. ما در خط تولید، اپراتورهایی داریم که هر ساعت یکبار این تست حسی را انجام میدهند تا مطمئن شوند آسیابها درست کار میکنند.

⛔ هشدار خرید:

مراقب بستهبندیهای “بینام و نشان” باشید. اخیراً مشاهده کردیم که کیسههای معمولی را با نام “پیگمنت آلمانی” میفروشند که داخلش خاک درجه ۳ است. محصول آروشا پودر همیشه با کیسههای چاپ شده شرکتی، تاریخ تولید و بچ نامبر (Batch Number) قابل ردیابی عرضه میشود. اگر بستهبندی ساده دیدید، شک کنید.

۸. کاربردهای خاص: از مستربچ تا لنت ترمز (فراتر از مصالح ساختمانی)

شاید فکر کنید مشتریان ما فقط موزاییکسازها هستند. ابدا! بخش بزرگی از تولیدات خط میکرونیزه ما به صنایع حساس میرود. مثلاً در صنعت پلاستیک و مستربچ (Masterbatch)، دانهبندی زیر ۵ میکرون حیاتی است. اگر ذرهای درشت در مستربچ باشد، هنگام تولید فیلمهای پلاستیکی نازک باعث پارگی میشود. ما برای این صنایع، خط تولید جداگانهای داریم که فیلترهای آن دو برابر دقیقتر عمل میکنند.

یکی دیگر از مشتریان جالب ما، تولیدکنندگان لنت ترمز هستند. اکسید آهن قرمز علاوه بر رنگدهی، خاصیت اصطکاکی ملایمی دارد و مقاومت حرارتی لنت را بالا میبرد. در آزمایشگاه ما، تست تحمل حرارت تا ۸۰۰ درجه سانتیگراد روی پودرها انجام میشود تا مطمئن شویم در ترمزهای شدید، رنگ و ساختار شیمیایی پودر تغییر نمیکند. اینها جزئیاتی است که فقط یک تولیدکننده تخصصی مثل آروشا به آن دقت میکند.

🏭 داستان واقعی مشتری:

آقای رضایی، تولیدکننده قطعات بتنی در اصفهان، همیشه مشکل “دورنگی” داشت. یک پالت تیره میشد، یک پالت روشن. به او پیشنهاد دادیم بجای پیمانه زدن دستی پودر، از “وزنکشی دقیق” استفاده کند و مهمتر از آن، از پودر سری ۱۳۰ ما استفاده کند که شید رنگی ثابتی دارد. بعد از یک ماه تماس گرفت و گفت: “مهندس، برای اولین بار در ۵ سال گذشته، هیچ مرجوعی بار نداشتم.” این قدرت ثبات کیفیت است.

۹. بستهبندی و لجستیک؛ پودر شما چگونه به دستتان میرسد؟

اکسید آهن کابوس شرکتهای باربری است، چون اگر یک کیسه پاره شود، کل بار تریلی قرمز میشود! ما در آروشا پودر این ریسک را به صفر رساندهایم. خط بستهبندی ما مجهز به سیستمهای توزین دیجیتال و کیسهپرکنهای اتوماتیک است. ما از کیسههای ۲۵ کیلوگرمی “لمینتدار” (AD Star) استفاده میکنیم که عملاً غیرقابل نفوذ هستند. رطوبت وارد نمیشود و پودر خارج نمیشود.

برای سفارشهای صادراتی یا تناژ بالا، ما کیسهها را روی پالتهای چوبی استاندارد (1×1 متر) میچینیم و با سه لایه استرچ فیلم و تسمه پلاستیکی محکم میکنیم. بارها پیش آمده که بار ما تا آفریقا یا آسیای میانه رفته و مشتری عکس فرستاده که پالتها مثل آجر روی هم صاف و سالم ماندهاند. ما میدانیم که انبارداری اکسید آهن سخت است، برای همین بستهبندی را طوری طراحی کردیم که بتوانید پالتها را تا ۳ طبقه روی هم بچینید بدون اینکه کیسههای زیرین بترکند.

۱۰. چرا خرید مستقیم از کارخانه آروشا بهترین تصمیم شماست؟

به عنوان آخرین نکته، میخواهم از دیدگاه یک همکار صحبت کنم نه فروشنده. وقتی شما از واسطه خرید میکنید، نمیتوانید بپرسید “چرا این بار کمی تیرهتر است؟” چون واسطه علمش را ندارد. اما وقتی مستقیم با کارخانه آروشا کار میکنید، شما به تیم فنی من وصل میشوید. اگر فرمولاسیون جدیدی دارید، ما برایتان نمونه اختصاصی تولید میکنیم. اگر برای پروژه خاصی نیاز به مشبندی ۳۵۰۰ دارید، خط تولید را برای شما کالیبره میکنیم.

ما ظرفیت تامین ماهیانه صدها تن پودر را داریم و انبار مواد اولیه ما همیشه برای حداقل ۶ ماه آینده پر است. این یعنی نوسانات بازار و کمبود سنگ معدن، خط تولید شما را متوقف نمیکند. ما شریک تجاری شما هستیم، نه فقط تامینکننده مواد اولیه. موفقیت محصول نهایی شما، رزومه ماست.

📝 جمعبندی نهایی مدیر تولید:

تولید اکسید آهن قرمز شاید ساده به نظر برسد، اما جزئیاتی دارد که مرز بین یک محصول “عالی” و یک محصول “شکست خورده” را تعیین میکند. ما در آروشا پودر با تکیه بر علم روز، بهترین معادن و تعهد اخلاقی، پودری را به دست شما میرسانیم که از هر نظر تست شده است. یادتان باشد، کیفیت پیگمنت شما، هویت برند شماست. آن را ارزان نفروشید.

❓ سوالات متداول فنی (پاسخهای مهندس کارخانه)

آیا پودر اکسید آهن آروشا باعث کاهش مقاومت بتن میشود؟

خیر، به شرط مصرف استاندارد (۳ تا ۵ درصد وزن سیمان). اتفاقاً به دلیل میکرونیزه بودن پودر ما، خلل و فرج بتن پر شده و تراکم آن افزایش مییابد که میتواند به مقاومت کمک کند.

ماندگاری رنگ اکسید آهن قرمز در برابر نور خورشید چقدر است؟

اکسید آهن معدنی و سنتتیک آروشا ذاتاً “ضد UV” هستند. ساختار شیمیایی اکسید آهن در برابر اشعه فرابنفش تجزیه نمیشود. تغییر رنگی که در برخی محصولات دیده میشود، معمولاً ناشی از فرسایش خودِ سیمان یا رزین بیکیفیت است، نه پیگمنت.

حداقل سفارش خرید چقدر است و آیا نمونه ارسال میکنید؟

ما هیچ محدودیتی نداریم. از یک کیسه ۲۵ کیلویی برای تست تا تریلیهای ۲۵ تنی را تامین میکنیم. بله، نمونه آزمایشگاهی (حدود ۱ کیلوگرم) به صورت رایگان برای تست کیفیت ارسال میشود.

🚀 آمادهاید کیفیت محصولاتتان را متحول کنید؟

همین حالا با واحد مشاوره فنی کارخانه تماس بگیرید و نمونه رایگان خود را دریافت کنید. ما منتظر شنیدن صدای شما هستیم.